Ottimizzazione delle prestazioni della pressione del filtro: suggerimenti per la massima efficienza

2025.04.14

2025.04.14

Notizie del settore

Notizie del settore

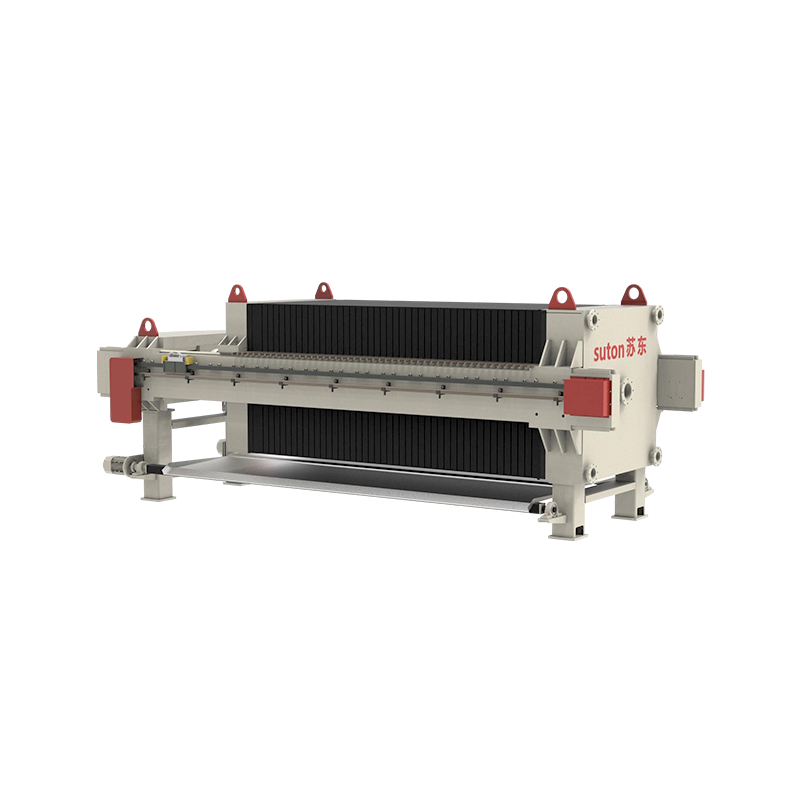

In settori come l'estrazione mineraria, la trasformazione chimica, il cibo e le bevande e il trattamento delle acque reflue, il Filtro Press rimane una pietra miliare della tecnologia di separazione solida-liquido. La sua capacità di produrre una torta a filtro asciutto durante il recupero di filtrato pulito la rende indispensabile per operazioni efficienti. Le presse di filtro scarsamente ottimizzate possono portare a un eccessivo consumo di energia, tempi di ciclo più lunghi, secchezza della torta incoerente e usura prematura dei componenti. Queste inefficienze si traducono in costi operativi più elevati e una ridotta produttività. Per contrastare queste sfide, gli operatori devono adottare un approccio olistico che comprende la preparazione dei mangimi, le impostazioni delle attrezzature, la selezione dei tessuti e la manutenzione proattiva.

Il ruolo del tessuto filtrante nell'ottimizzazione delle prestazioni

Uno dei componenti più critici che influenzano l'efficienza della pressa del filtro è il tessuto da filtro. Il suo materiale, il modello di tessitura e la dimensione dei pori determinano non solo il tasso di filtrazione, ma anche la chiarezza del filtrato e il contenuto di umidità della torta. La selezione del tessuto giusto prevede il bilanciamento della compatibilità chimica, della ritenzione di particelle e della durata. Ad esempio, i panni di polipropilene sono ampiamente utilizzati a causa della loro resistenza ad acidi e alcali, mentre il poliestere può essere preferito per applicazioni ad alta temperatura.

Nel tempo, i panni da filtro possono essere accecati, intagliati con particelle fini che riducono la permeabilità. Per mitigare questo, è essenziale una pulizia regolare con acqua ad alta pressione o lavaggi chimici. Gli operatori dovrebbero ispezionare panni per lacrime o usura eccessiva, poiché i panni danneggiati portano a perdite e filtrazione irregolare. Alcuni sistemi avanzati incorporano sistemi di lavaggio di stoffa automatici tra cicli, garantendo prestazioni coerenti senza intervento manuale.

Preparazione del liquame: la base di una filtrazione efficiente

Prima ancora di entrare nella pressione del filtro, le sue proprietà devono essere attentamente controllate. La distribuzione delle dimensioni delle particelle, la concentrazione di solidi e la composizione chimica svolgono tutti ruoli cruciali nel determinare l'efficienza della filtrazione.

Se i solidi nella sospensione sono troppo belli, possono formare uno strato denso e impermeabile sul panno da filtro, rallentando la filtrazione. In tali casi, metodi di pretrattamento come la flocculazione o la coagulazione possono agglomerarsi particelle fini in cluster più grandi, migliorando la disidratazione. Al contrario, se la sospensione è troppo diluita, la stampa del filtro richiederà più cicli per elaborare lo stesso volume, aumentando i costi di energia e tempo. L'ottimizzazione della concentrazione di solidi di alimentazione garantisce che la stampa funzioni alla sua capacità progettata senza ritardi inutili.

Temperatura e pH influenzano anche la filtrazione. Temperature elevate possono ridurre la viscosità liquida, accelerare la filtrazione, ma possono anche degradare determinati materiali di tessuto da filtro. Allo stesso modo, i fanghi altamente acidi o alcalini richiedono panni chimicamente resistenti per prevenire un rapido deterioramento.

Ottimizzazione del ciclo di filtrazione per velocità e secchezza della torta

Il ciclo di filtrazione consiste nel riempimento, nella pressione e nelle fasi di scarico della torta, ciascuna che richiede un controllo preciso. La pressione eccessiva del sistema può danneggiare le piastre o i panni del filtro, mentre una pressione insufficiente porta a torte bagnate e scarsamente disidratate. Le pressioni del filtro moderne utilizzano spesso controller logici programmabili (PLC) per automatizzare il rampa di pressione, garantendo una compressione ottimale senza sovraccaricare il sistema.

Durante la fase di riempimento, la distribuzione uniforme di liquami in tutte le camere è cruciale. L'alimentazione irregolare può causare alcune piastre che formano torte più spesse rispetto ad altre, riducendo l'efficienza complessiva. Una volta che le camere sono piene, inizia la fase di pressione, in cui la pressione idraulica o pneumatica stringe il liquido aggiuntivo. Le pressioni del filtro a membrana fanno un ulteriore passo avanti utilizzando diaframmi gonfiabili per applicare la compressione secondaria, producendo torte significativamente più asciutte rispetto ai tradizionali progetti di piastre incassate.

Il passaggio finale - scarico del Cake - deve essere eseguito in modo pulito per impedire al materiale residuo di intasare il sistema. Nelle pressioni di filtro automatizzate, i cambi di piastra e i meccanismi di scarico assistiti da vibrazioni aiutano a garantire il rilascio completo della torta, minimizzando i requisiti di pulizia manuale.

Manutenzione: prevenzione dei tempi di inattività e estensione della vita delle attrezzature

Come qualsiasi macchinario industriale, le presse per filtri richiedono una manutenzione regolare per funzionare al massimo dell'efficienza. I sistemi idraulici devono essere controllati per perdite e livelli di olio adeguati, poiché le fluttuazioni della pressione possono portare a una filtrazione incoerente. Le piastre di filtro stesse devono essere ispezionate per crepe o deformazioni, che possono compromettere l'integrità del sigillo.

I problemi operativi comuni includono tassi di filtrazione lenti, torte bagnate e formazione di torte irregolari. La filtrazione lenta indica spesso panni ostruiti o sospensione preparata in modo improprio, mentre le torte bagnate suggeriscono tempi di pressione o pressione insufficienti. Le torte irregolari possono indicare piastre disallineate o distribuzione di liquami irregolari. Affrontare questi problemi previene tempestivamente danni a lungo termine e mantiene il throughput.

Il futuro: automazione e tecnologie di stampa filtro avanzate

Man mano che le industrie spingono per una maggiore efficienza e minori costi operativi, l'automazione sta diventando una caratteristica standard nelle moderne presse per filtri. I cambi di piastra automatizzati, i sistemi di lavaggio delle stoffa e i sensori di monitoraggio in tempo reale riducono i requisiti del lavoro migliorando al contempo la coerenza. Alcuni sistemi avanzati incorporano persino regolazioni basate sull'intelligenza artificiale, ottimizzando i parametri del ciclo basati su condizioni di liquame in tempo reale.

Un'altra innovazione è l'ascesa di progetti ad alta efficienza energetica, come le pompe di trasmissione a frequenza variabile (VFD) che regolano le portate dinamicamente, riducendo il consumo di energia. Le pressioni del filtro a membrana, con la loro capacità di ottenere torte ultra-asciutte, stanno anche guadagnando trazione nelle applicazioni in cui i costi di smaltimento sono una delle principali preoccupazioni.