Come si può migliorare l'efficienza della filtrazione con il giusto design della piastra del filtro pressa?

2025.10.20

2025.10.20

Notizie del settore

Notizie del settore

1. Perché l'efficienza della filtrazione è importante nei processi chimici

Nell'industria chimica, precisione e coerenza sono fondamentali. Che si tratti di separare i solidi dai liquidi in pigmenti, coloranti o catalizzatori, una filtrazione efficiente influisce direttamente sulla resa produttiva e sulla purezza del prodotto. Un ben progettato piastra filtropressa può ridurre significativamente i tempi del ciclo di filtrazione, minimizzare il consumo di energia e garantire un filtrato di qualità superiore.

2. Comprendere le basi della progettazione delle piastre del filtropressa

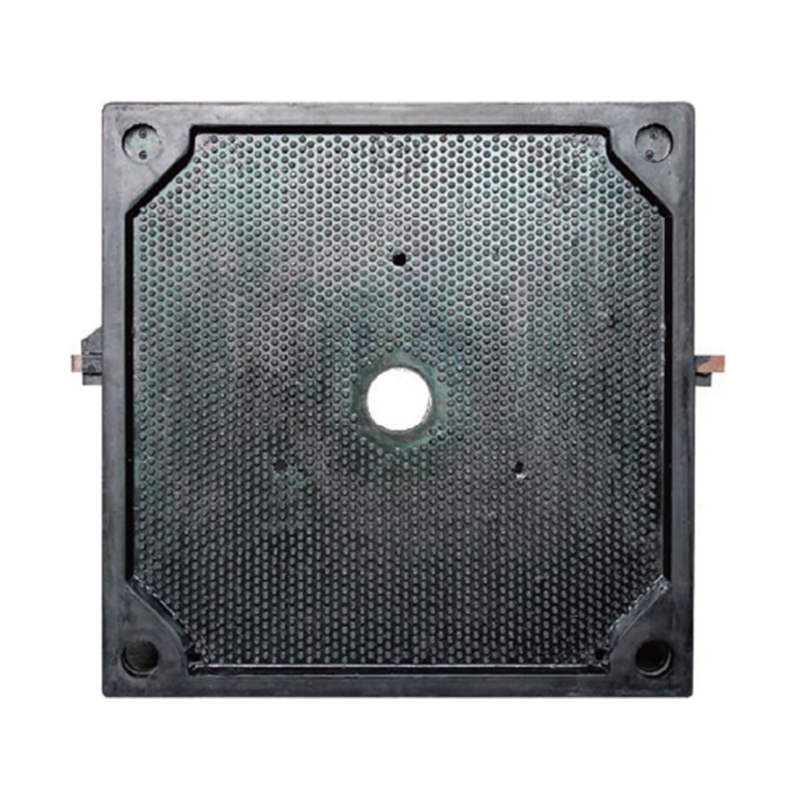

Le piastre della filtropressa sono il cuore del processo di filtrazione. Definiscono il modo in cui scorre il liquame, come viene distribuita la pressione e l'efficacia con cui i solidi vengono separati dai liquidi. I tipi di piastre più comuni includono:

Piastre da camera (piastre incassate):

Il più utilizzato nelle lavorazioni chimiche. Offrono una buona formazione della torta e una facile manutenzione.

Piastre a membrana:

Sono dotati di membrane flessibili che possono essere gonfiate per "spremere" il pannello filtrante, riducendo l'umidità residua e migliorando la secchezza.

Piastra e Piastre Telaio:

Ideale per filtrazione fine e applicazioni che richiedono un lavaggio accurato, sebbene meno comune nei moderni sistemi automatizzati.

Ciascun tipo di piastra è disponibile in materiali diversi (polipropilene, PVDF, acciaio inossidabile o ghisa) e ciascuno presenta vantaggi distinti in base alla compatibilità chimica e alla temperatura operativa.

3. Fattori chiave di progettazione che influiscono sull'efficienza di filtrazione

Per migliorare le prestazioni di filtrazione, è essenziale comprendere in che modo i parametri di progettazione influenzano l’efficienza.

UN. Materiale della piastra

Per le applicazioni chimiche, le piastre in polipropilene sono lo standard del settore grazie alla loro eccellente resistenza chimica e alla struttura leggera. In ambienti ad alta temperatura o altamente corrosivi, le piastre in PVDF o in acciaio inossidabile potrebbero essere più adatte.

Suggerimento: abbinare il materiale della piastra alle proprietà chimiche riduce il rischio di corrosione e prolunga la durata della piastra.

B. Modello della superficie di filtrazione

I motivi in rilievo o le scanalature sulla superficie della piastra aiutano a distribuire uniformemente il liquame e sostengono il tessuto filtrante. Un disegno della superficie ben progettato consente un flusso del filtrato più rapido e previene l'intasamento.

Le piastre con canali di drenaggio ottimizzati e texture superficiali uniformi riducono la resistenza e migliorano il rilascio della torta, risparmiando tempo di ciclo prezioso.

C. Progettazione di canali di alimentazione e drenaggio

La distribuzione del flusso è fondamentale per una filtrazione coerente. Una progettazione inadeguata del canale può portare a uno spessore della torta non uniforme o a un intasamento parziale.

Le piastre moderne sono spesso dotate di sistemi di alimentazione centrale o angolare, a seconda della viscosità dell'impasto liquido e del comportamento del flusso. La scelta della giusta configurazione di alimentazione migliora la produttività e garantisce una pressione bilanciata in tutte le camere.

D. Tecnologia di compressione della membrana

Le piastre a membrana utilizzano aria compressa o acqua per applicare una pressione secondaria alla torta dopo la fase di filtrazione iniziale.

Questo disegno ottiene:

- Umidità residua inferiore (torte più secche fino al 20–30%)

- Tempi di asciugatura più brevi

- Migliore efficienza di lavaggio

Per gli impianti chimici che trattano particelle fini o fanghi ad alto contenuto di umidità, le piastre a membrana possono migliorare notevolmente la produttività e il recupero del prodotto.

4. Abbinamento del design della piastra alla vostra applicazione chimica

La scelta del giusto design della piastra dipende da diverse variabili di processo:

| Tipo di applicazione | Tipo di piastra consigliata | Note |

| Liquame acido (ad esempio fosfati, coloranti) | Piastra della camera in polipropilene | Eccellente resistenza chimica |

| Processo ad alta temperatura | Piastra in acciaio inossidabile o PVDF | Resiste al calore e alla corrosione |

| Filtrazione chimica fine | Piastra a membrana | Migliora l'asciugatura e il lavaggio della torta |

| Liquame viscoso o appiccicoso | Piastra a camera profonda | Consente una maggiore capacità della torta |

Suggerimento da professionista: considera sempre non solo il materiale, ma anche lo spessore della piastra, l'area di filtraggio e la profondità della torta: questi fattori influenzano direttamente il tempo di ciclo e l'efficienza complessiva.

5. Suggerimenti operativi per massimizzare l'efficienza di filtrazione

Una volta selezionata la giusta piastra del filtro pressa, il funzionamento e la manutenzione adeguati sono fondamentali per sostenere le prestazioni.

- Ispezionare le piastre regolarmente: cercare crepe, deformazioni o disallineamenti che potrebbero causare perdite.

- Garantire il corretto montaggio del tessuto – Una scarsa tenuta tra il tessuto e la piastra riduce l'efficienza della pressione.

- Pulire accuratamente: l'accumulo di residui sulla superficie di filtrazione aumenta la resistenza e allunga i cicli.

- Monitoraggio della pressione di alimentazione: una pressione eccessiva può deformare le piastre e ridurne la durata.

- Ottimizza i parametri del ciclo: regola la velocità di alimentazione, la pressione e le fasi di lavaggio in base al tipo di liquame.

L'ispezione regolare e la sostituzione tempestiva delle piastre possono ridurre i tempi di inattività ed evitare costose perdite di produzione.

6. Esempio di caso: guadagni di efficienza in un impianto chimico

Un impianto di trattamento chimico che produce biossido di titanio è passato dalle piastre a camera standard alle piastre filtranti a membrana con canali di alimentazione ottimizzati. Il risultato:

- Tempo ciclo ridotto del 22%

- Umidità della torta filtrante ridotta del 18%

- La frequenza di manutenzione è diminuita del 30%

Questo miglioramento ha consentito all'impianto di elaborare più lotti al giorno e di ridurre significativamente il consumo di energia, senza aggiornare l'intera unità di filtropressa.